本篇为《材料化工行业2020年度蓝皮书》的产业热点篇的3D打印材料产业发展研究。3D打印材料是3D打印技术发展的重要物质基础,本篇从产业概述、产业发展分析、产业趋势分析和标杆企业介绍等方面对3D打印材料产业做出研究和分析。

一、3D打印材料产业概述

01、3D打印材料分类

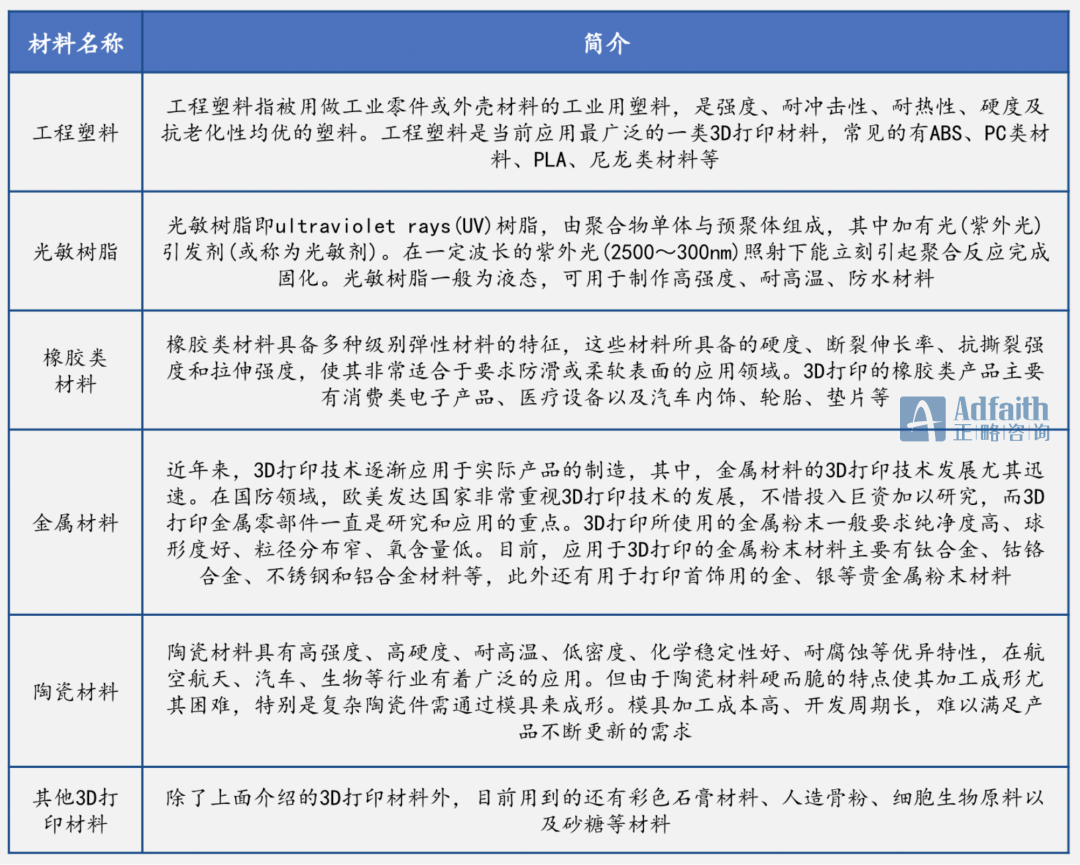

3D打印材料是3D打印技术发展的重要物质基础。目前,3D打印材料主要包括工程塑料、光敏树脂、橡胶类材料、金属材料和陶瓷材料等,除此之外,彩色石膏材料、人造骨粉、细胞生物原料以及砂糖等食品材料也在3D打印领域得到了应用。3D打印材料的性能在很大程度上决定了成形零件的综合性能,主流的3D打印材料相关内容如下:

来源:前瞻网,正略咨询制图

3D打印所用的原材料是专门针对3D打印设备和工艺而研发的,与普通的塑料、石膏、树脂等有所区别,其形态一般有粉末状、丝状、层片状、液体状等。根据打印设备的类型及操作条件的不同,所使用的粉末状3D打印材料的粒径为1-100μm不等,而为了使粉末保持良好的流动性,一般要求粉末要具有高球形度。

02、3D打印材料产业链

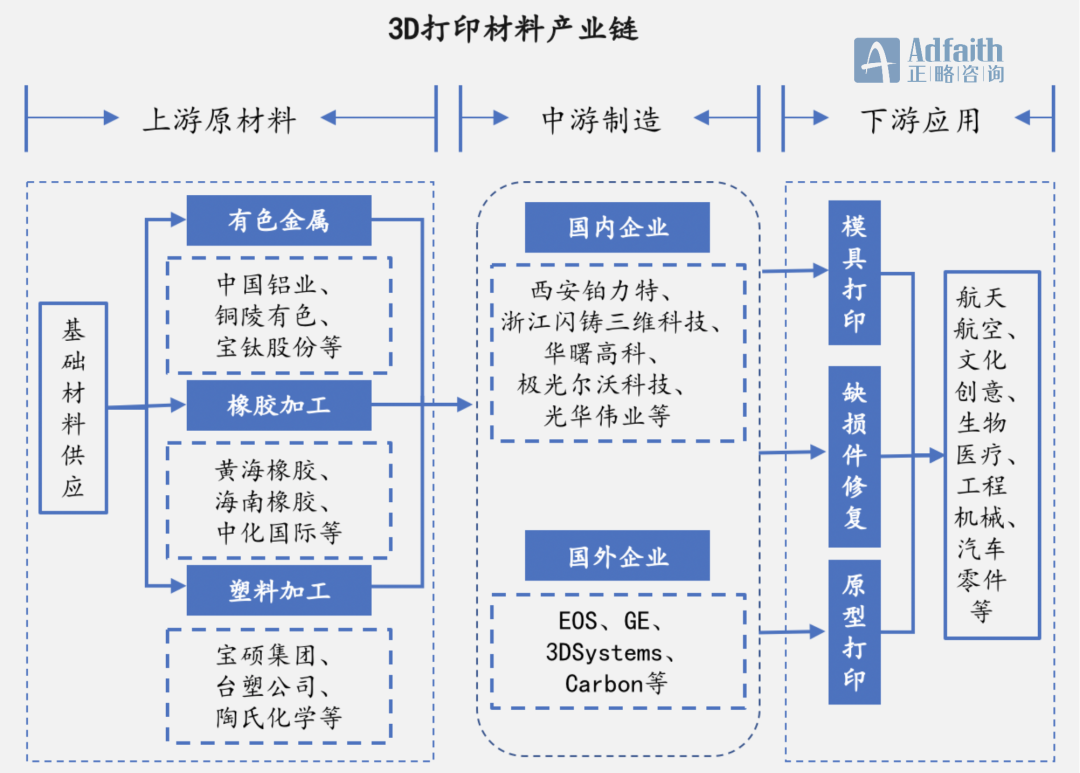

3D打印材料是3D打印产业中不可或缺的一部分,3D打印材料技术水平直接影响到3D打印产业的发展。近年来,国家层面对我国3D打印材料行业重视程度不断加深,基本形成了较为成熟的产业链。

来源:前瞻网,正略咨询制图

3D打印材料上游为基础材料供应以及初加工,例如有色金属行业、橡胶加工行业、塑料加工行业、陶瓷加工行业等,为3D打印材料提供符合标准的原材料。

中游产业为3D打印材料产业链中最重要的一环,通过各种技术手段对原材料进行加工,使其成为符合3D打印标准的3D打印材料,目前主流的3D打印材料有金属粉末材料、光敏树脂材料、生物材料、工程塑料材料以及非金属类材料等等。

下游产业为3D打印制造,随着技术的进步,3D打印制造应用场景越来越广泛,应用在工程机械、航空航天、生物医药、汽车制造等领域。

来源:前瞻网,正略咨询制图

二、3D打印材料产业发展分析

01、政策分析

为鼓励新材料发展,国家层面出台了《增材制造产业发展行动计划(2017-2020年)》《增强制造业核心竞争力三年行动计划(2018-2020年)》等对3D打印材料行业起推动作用的政策,这些政策从制定行业发展目标、给予财政补贴、列入重点领域等方面对3D打印材料行业的发展给予支持。总体上看,国家政策对3D打印材料行业持支持态度,一些行业标准的建立对提升3D打印材料质量,推动3D打印材料行业技术发展也会起到促进作用。

来源:前瞻网,正略咨询制图

02、市场规模梳理

3D打印材料作为决定3D打印技术发展进程的一项关键因素,随着3D打印技术的一步步普及,对于材料的需求也在飞速上涨。目前,3D打印材料在3D打印行业中的市场规模占比约为24.1%,结合3D打印行业的整体市场规模,可以测算出全球3D打印材料市场规模。2017-2019年,全球3D打印材料市场规模逐年上升,2019年全球3D打印材料市场销售规模为28.8亿美元。

来源:前瞻网,正略咨询制图

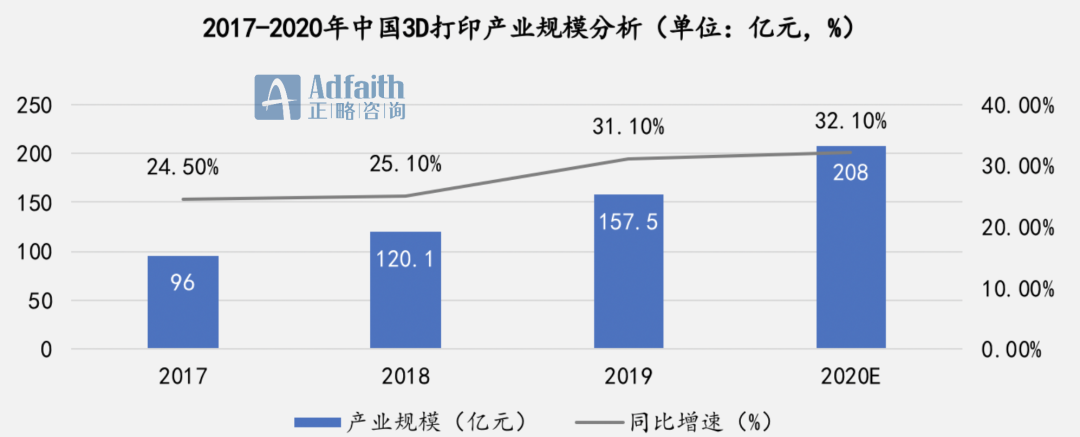

近年来,我国3D打印市场应用程度不断深化,在航空航天汽车、船舶、核工业、模具等领域均得到了越来越广泛的应用。2017-2020年,我国3D打印产业规模逐年增加,增加速度要略快于全球整体增速,以致于我国3D产业占全球的比重在不断增加。据数据显示,2019年,中国3D打印产业规模为157.5亿元,较上年增加31.1%。

来源:前瞻网,正略咨询制图

03、市场格局

我国3D打印材料市场主要由国内大型公司和国外3D打印材料公司占据,从材料产品种类来分,可以分成金属粉末材料、光固化树脂、线材和非金属材料。下面为3D打印材料市场中主要的国内外公司:

来源:前瞻网,正略咨询制图

04、技术发展

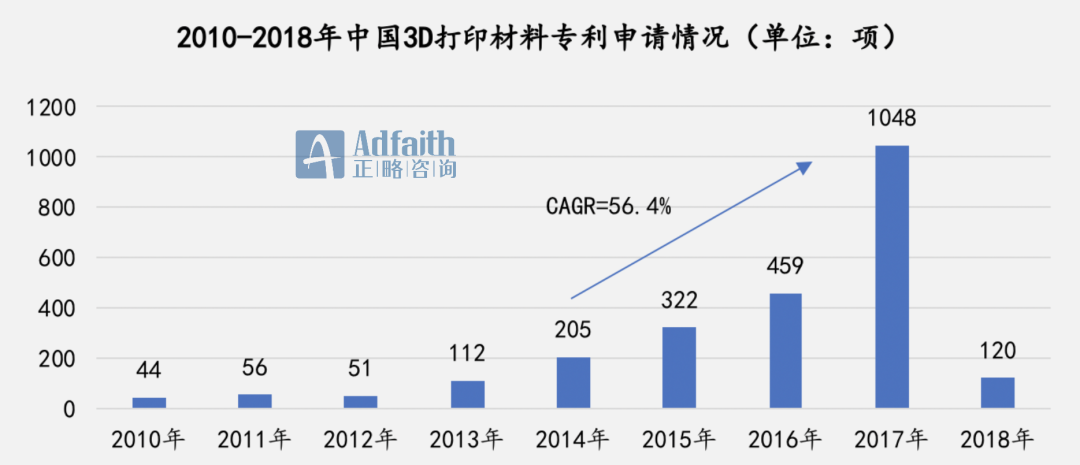

以“3D打印材料”为关键词进行专利搜索,可以看到从2010-2017年,3D打印材料的专利申请数量呈波动增长趋势。2009-2013年,3D打印材料申请专利数量平稳发展。从2014年开始逐渐迎来爆发。2017年达到1048项,2013-2017年五年间年复合增长56.4%。2018年专利申请数目为120项,在爆发期之后有所下降,但依然高于2013年的112项。

来源:前瞻网,正略咨询制图

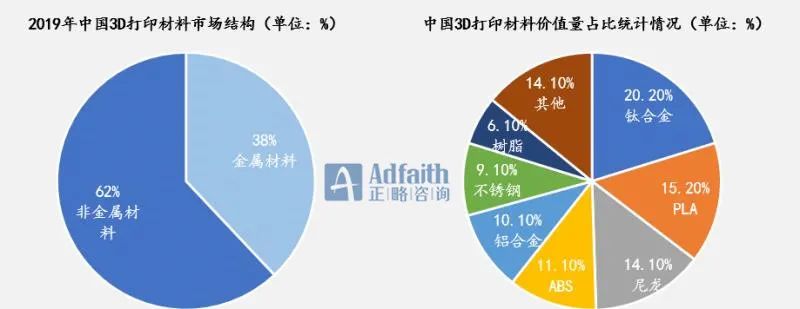

2019年,中国3D打印材料产业结构中,非金属材料产业规模25.38亿元,占比最高,达到62%;金属材料产业规模15.56亿元,占比38%。根据IDC的对3D打印材料调查数据,2018年金属耗材占比为39.4%,低于塑料的40.4%,主要由于金属打印的产业化正处于快速扩张阶段,设备端的增长领先于材料消耗的增长。非金属3D打印通常使用塑料、树脂材料等,金属3D打印通常使用各类合金粉末和线材。

来源:前瞻网,正略咨询制图

三、3D打印材料产业趋势分析

1.需求端分析:应用领域日渐广泛

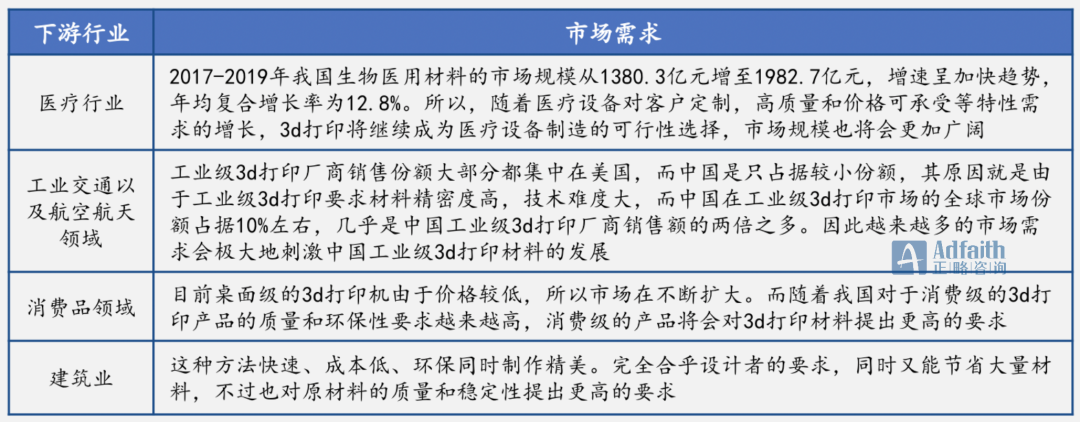

目前,从国内3D打印材料行业的需求端来看,主要在消费品/电子、医疗、工业设备、汽车领域、航天航空等行业应用的比较广泛。由于3D打印行业的不断发展,在各个行业中的应用领域越来越宽,其下游市场由于感受到这种技术带来的成本和精度优势,其需求量也在逐渐增长。

来源:前瞻网,正略咨询制图

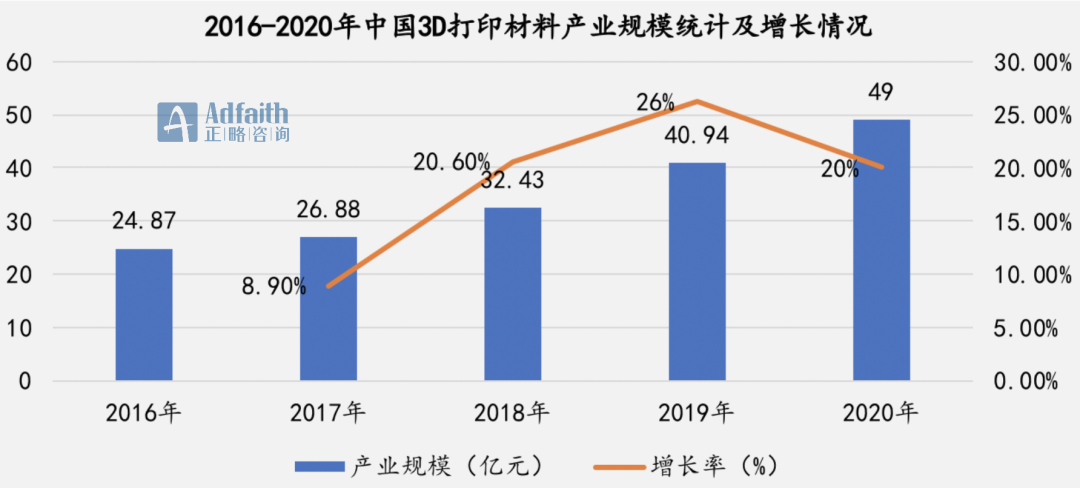

2.供给端分析:产业规模不断扩大

2016-2019年,我国3D打印材料产业规模不断上升。2019年,中国3D打印材料产业规模达40.94亿元,比2018年增长26.2%,在3D打印产业中占比26%。预计到2020年,我国3D打印材料产业规模将达到49亿元。

来源:前瞻网,正略咨询制图

3.发展趋势预判

(1)国产化程度越来越高

随着我国高端制造业的升级发展、技术的发展和成本的下降,3D打印技术将脱离孤岛,可以更多的应用于下游领域中。未来我国3D打印材料行业将会呈现国产化程度越来越高的趋势。随之带来的首要变化必将是材料企业向技术含量更高,产品附加值更高的水平发展。

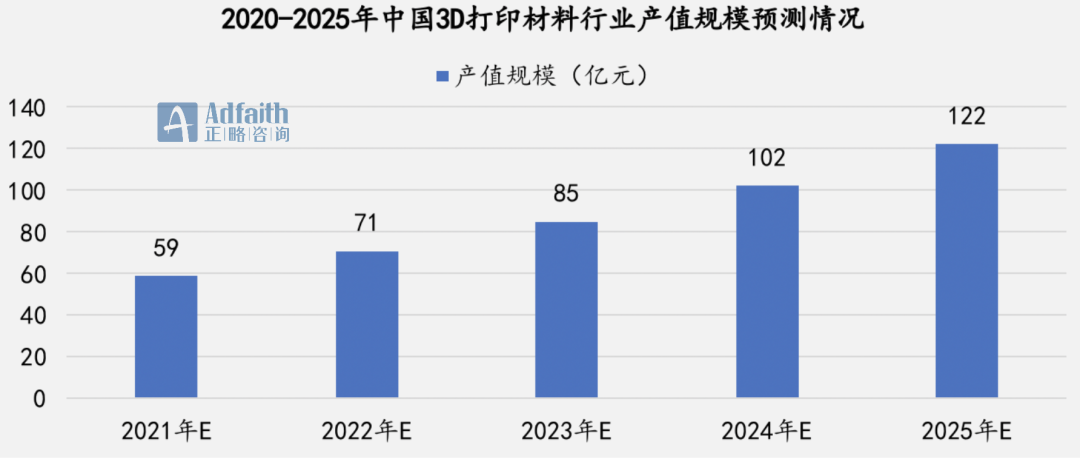

我国《“十三五”材料领域科技创新专项规划》提出,到2020年,要实现80%以上材料国产化,3D打印材料市场将会面临巨大的发展空间。根据我国3D行业需求的不断发展及3D材料在3D产业中的占比预估,2020-2025年我国3D打印材料产值将保持20%以上的平均复合增速,到2025年,产值规模将达到122亿元左右。

来源:前瞻网,正略咨询制图

(2)中国3D打印核心材料仍以工程塑料为主

塑料材料的一个发展方向就是高强度,通过增强塑料强度用来直接替换金属用于各类复杂构件,既便宜又质轻,从而使塑料材料在3D打印制造中被广泛应用。此外,塑料材料还可以避开缺陷向复合化、功能化方向发展,特别是实现多元材料复合,进而赋予塑料特定功能。相比传统制造模式,非金属3D打印的优势主要在于无模化和可定制,其主要用于样品和模具的生产。

例如,通过3D打印技术制造工艺复杂的智能材料、光电高分子材料、光热高分子材料、光伏高分子材料及储能高分子材料等新材料;利用生物塑料的生物相容性向医学人体组织发展,3D打印在细胞、软组织、器官及骨骼等方面仍具有巨大应用空间,尤其在组织工程应用中具有独特优势。

根据IDC的对3D打印材料调查数据,2018年金属耗材占比为39.4%,低于塑料的40.4%,可以预见,在今后10年内,塑料材料仍将是不可或缺的3D打印材料。

(3)我国金属3D打印材料市场前景广阔

据报告显示,金属3D打印的市场价值将在未来15年内飙至100亿美元。航空航天产业为例,金属3D打印能满足其对于结构设计、材料和制造工艺的需求,在保证性能的前提下能大幅减轻零部件质量,同时还能有效缩短零部件的制造流程。

金属打印的产业化正处于快速扩张阶段,金属3D打印通常使用各类合金粉末和线材。金属3D打印工艺中金属粉末质量是影响最终打印部件结构及性能的关键因素之一,目前国内制粉水平接近国外但仍有差距。金属粉末质量越好,粒径越小,其打印出的产品致密性、机械性能越好。

金属3D打印具备无模化可定制优势,在打印效率和打印质量上相比传统金属加工工艺均有较为明显的提升,甚至能够完成传统工艺无法制造的高复杂度高精密度零部件的打印,具有更大的发展潜力。

这一点从企业材质需求也可以看出来,法国3D打印公司Sculpteo调研了全球1000多家应用3D打印的公司,从打印材质来看,2018年塑料的运用率高达65%,但却从2017年的88%下降23个百分点,唯一增长的材料是金属,其需求从2017年的28%增长到了2018年的36%。以金属3D打印产业化应用加速为契机,高价值量的工业级3D打印机的销售规模持续扩大,3D打印正逐渐由消费级市场往高端制造市场渗透。

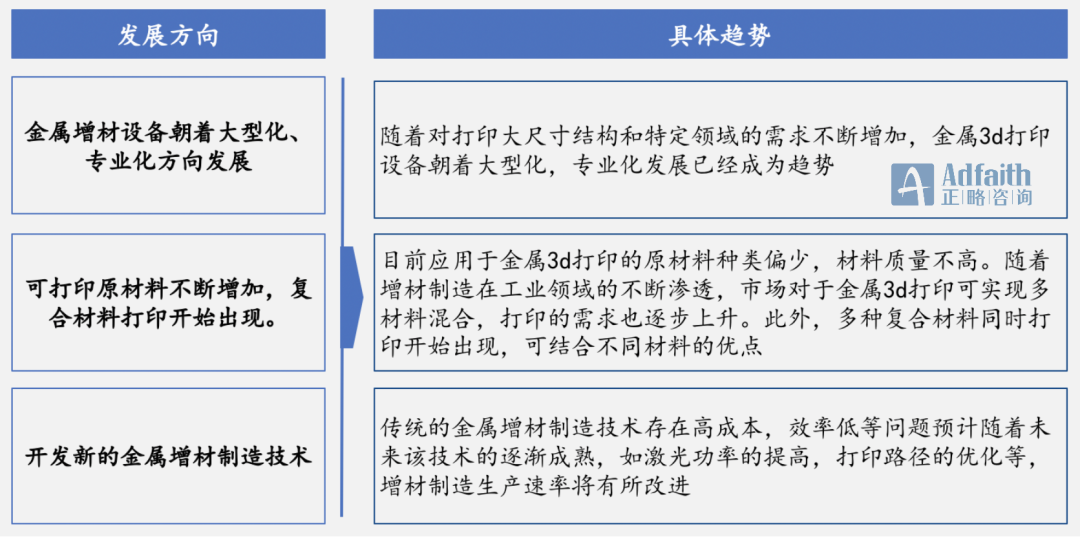

金属增材制造技术发展中有三个重要的因素,设备、材料和工艺,国内目前在这三方面还有提高的空间。为了扩大3D打印技术的应用规模,金属增材制造技术正在朝着低成本、大尺寸、多材料、高精度、高效率方向发展。

来源:前瞻网,正略咨询制图

(4)国际巨头布局3D打印材料领域,竞争将迎来升级

近年来,随着3D打印商业化应用持续推广,打印材料的重要性愈发明显。目前国内的基础3D打印材料已基本满足国产设备的增材制造需要,但高性能金属粉末耗材依然依赖进口,国产材料在纯净度、颗粒度、均匀度、球化度、含氧量等对打印成品性能影响较大的原料指标方面,相比国外仍存在较大的差距。

德国的EOS、TLS,瑞典的Arcam、Hoganas、Sandvik,比利时的Solvay等具备较强实力的金属3D打印耗材供应商多数成立于2000年以前,在粉末冶金或金属打印设备领域有较强的技术积淀。国内目前能提供高质量金属粉末的公司包括中航迈特、飞而康、塞隆金属、西安欧中、铂力特以及新进入的钢研高纳、顶立科技等,这些公司或相关业务多数成立于2010年以后,近年来发展较快。

此外,2016年以来全球大型材料制造商成立了专门的3D打印部门,如巴斯夫、杜邦等传统材料企业纷纷开始布局专用材料领域,说明3D打印的产业应用价值已经得到广泛认可。随着商业化生产规模的持续扩大,更具增长弹性的材料端开始发力,尤其是处于产业化应用初期且技术难度较大的金属专用材料领域。

相关实例:中外三巨头联合打造顶级增材制造材料

早在2015年,德国化工巨头巴斯夫(BASF)公司已经与3D打印公司华曙高科和Laser-Sinter Service(LSS)合作,共同开发了一款新型可3D打印材料——PA-6粉末,该材料具有很高的强度和优异的热稳定性。此外,这个合作的“三人组”将共同协作,为客户提供高品质的3D打印解决方案与服务。

这三家公司的结合堪称“材料+设备+服务”的强强联手。他们的合作将能够在材料、3D打印机和打印服务方面为客户提供量身定制的3D打印解决方案。

如今这三家合作的第一个成果就是拥有较高高性能的PA-6材料,该材料主要用于SLS技术,并可根据特定的应用需求进行调整。PA-6比常见的PA-12具有高得多的材料强度和热稳定性。而且它也非常适合回收利用。

这三家公司联手,他们将可以通过LSS的服务平台,利用巴斯夫的3D打印材料,在华曙高科的3D打印机上进行打印,得出高质量的3D打印产品。此次结合可以将华曙高科在激光烧结系统以及材料处理方面的经验与巴斯夫丰富的材料开发技术相结合,进而在不久的未来必将开发出具有广泛应用范围、并且支持更多材料的强大设备,为国际3D打印产业贡献出一份力量。

四、标杆企业:中航迈特

中航迈特是一家以液态金属雾化-近净成形技术为核心,开展增材制造、粉末冶金、粉冶装备等业务,致力于航空航天、数字医疗增材制造材料及零部件的研发、制造的国家级高新技术企业。

1. 专注金属3D打印粉末研制,打造粉体材料品牌

中航迈特科研团队先后设计研发了真空感应气雾化(VIGA)、电极感应气雾(EIGA)、等离子旋转电极(PREP)等先进制粉设备,突破多项制粉关键工艺及成套装备技术,成功研制出符合航标、国军标、ASTM、AMS等标准的粉末产品,粉末粒度细、球形度高、流动性好、氧含量低,材料性能与进口相当。

2. 3D打印材料国产化,唯有扎实技术突破和创新

中航迈特致力于制粉工艺基础和成套设备技术研发。中航迈特与中外专家合作,研制一套高速等离子旋转电极制粉设备,该型设备制备的粉末球形度高、氧含量低,适应于激光立体成形结构件的打印制造。中航迈特科研团队不断探索新工艺、新技术,联合中科院研制一台新型等离子雾化制粉设备。此外,中航迈特在制粉设备技术自主化方面“孜孜不倦”,其研究团队长期研究粉末合金及其制备技术,密切关注全球制粉技术发展动向。

3. “材料技术”是金属3D打印应用爆发的基础

“材料技术”是金属3D打印的基础。在解决了制粉核心装备的“有无问题”后,中航迈特着手开发适用于德国三大品牌金属打印机及其参数包的粉末材料。在粉末3D打印应用开发阶段,中航迈特与华曙高科、易加三维、西安交大、西工大、北航、沈航等国内重点3D打印企业院校开展合作,实现从合金成分设计、粉末制备、粉末处理、检测评价到材料打印测试、零部件设计开发应用的快速对接,新研制了一批新合金、新材料和零部件,建立多个联合研发平台和实验室,累计开发了几十项粉末打印工艺参数和热处理技术。

4. 突出重围,金属3D打印产业发展需要新思维

金属3D打印要实现广泛应用,必须从以下几点进行突破:一是坚持技术创新,鼓励3D打印原创技术,培养一批掌握核心产品技术的3D打印领军企业,特别是民营企业;二是鼓励应用,创造需求,鼓励各行业领域选择3D打印优势工艺和材料解决方案,打开3D打印应用端缺口;三是向美国GE、德国SIEMENS等世界500强企业学习;四是加大3D打印人才培养,制定人才培养专项政策,政府引导、高校主承、企业搭台,培养一大批3D打印人才,满足3D打印产业发展对专业人才的迫切需要;五是积极融入全球3D打印发展技术产业链,鼓励参与全球竞争与合作,统筹策划进行技术、标准、专利布局。